Technologia produkcji laminatów HPL

Laminaty HPL, czyli laminaty wysokoprężne, stanowią jedno z najtrwalszych i najbardziej estetycznych rozwiązań wykończeniowych, szczególnie w przypadku kabiny sanitarne do przedszkola. Proces produkcji laminatów HPL obejmuje kilka kluczowych etapów, które zdecydowanie wpływają na ich trwałość i funkcjonalność.

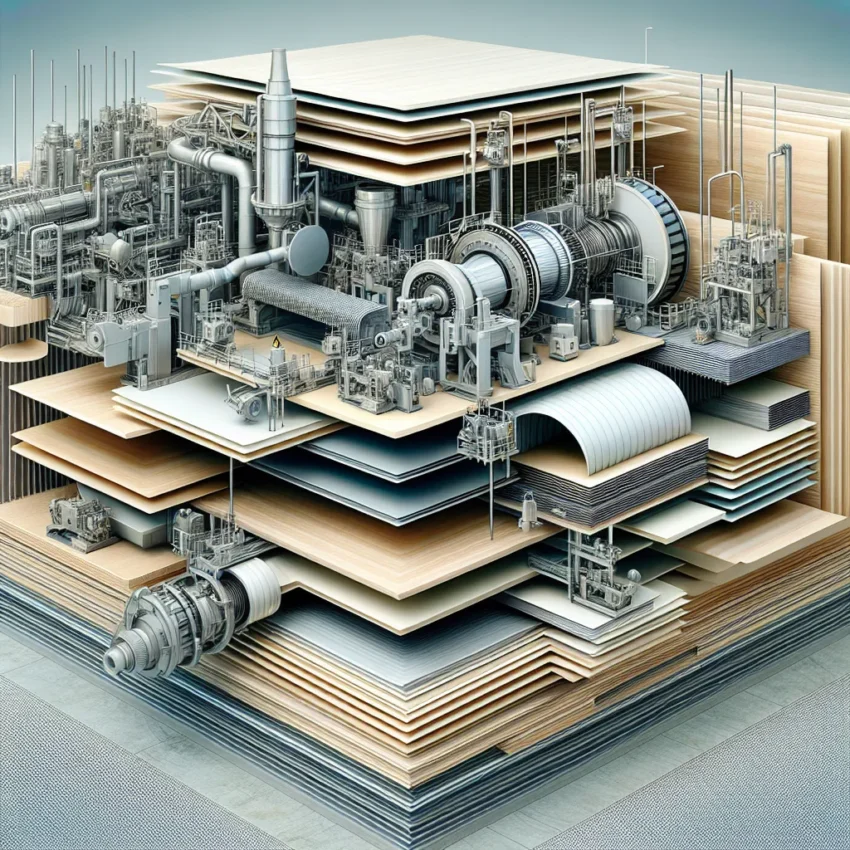

Pierwszym krokiem w produkcji laminatów HPL jest przygotowanie mieszanki żywic, żywic specjalnych, tkanin dekoracyjnych i papieru. Następnie, ta heterogeniczna masa poddawana jest specjalistycznemu procesowi utwardzania i formowania pod odpowiednimi warunkami temperatury i ciśnienia. Ten etap jest kluczowy dla uzyskania właściwości wytrzymałościowych i odpornościowych, które sprawiają, że laminaty HPL doskonale sprawdzają się w trudnych warunkach użytkowania, takich jak kabiny sanitarne do przedszkola.

Wytwarzane w ten sposób laminaty charakteryzują się nie tylko doskonałą trwałością, ale także bogactwem wzornictwa i barw, co pozwala na dopasowanie ich do każdego wnętrza, w tym do przestrzeni przedszkolnych. Dzięki zastosowaniu nowoczesnych technologii druku cyfrowego, laminaty HPL mogą imitować różnorodne materiały, takie jak drewno, kamień czy metal, co pozwala na stworzenie estetycznych i przyjaznych przestrzeni, takich jak kabiny sanitarne do przedszkola.

Więcej informacji na temat kabiny sanitarne do przedszkola znajdziesz na stronie kabiny sanitarne do przedszkola. Odpowiednio dobrane laminaty HPL stanowią kluczowy element nie tylko estetyki, ale przede wszystkim trwałości i higieny takich przestrzeni. Dzięki nim możliwe jest stworzenie bezpiecznych i funkcjonalnych kabiny sanitarne, które spełniają najwyższe standardy jakości.

Technologia produkcji laminatów HPL

Technologia produkcji laminatów HPL (High Pressure Laminate) to kluczowy proces, który ma istotny wpływ na trwałość i estetykę ostatecznego produktu. Proces rozpoczyna się od starannej selekcji wysokiej jakości papieru dekoracyjnego, który będzie stanowił powierzchniową warstwę laminatu. Następnie ten papier jest impregnowany żywicą melaminową, co pozwala na uzyskanie odpowiedniej wytrzymałości i odporności na uszkodzenia mechaniczne oraz działanie czynników zewnętrznych.

Kolejnym krokiem w technologii produkcji laminatów HPL jest ułożenie impregnowanych warstw papieru w odpowiedniej kolejności oraz dodanie warstwy nosnej, która jest zazwyczaj wykonana z papieru kraftowego nasączonego żywicą fenolową. Następnie materiał jest poddawany działaniu bardzo wysokiego ciśnienia oraz temperatury, co powoduje wytworzenie trwałego i gęstego laminatu o grubości od 0,6 do 30 mm.

Dzięki zastosowaniu odpowiednich technologii produkcji laminatów HPL uzyskuje się materiał o wysokiej odporności na zarysowania, działanie substancji chemicznych oraz promieniowanie UV. Dodatkowo, różnorodność wzorów i kolorów, które można uzyskać dzięki technologii druku cyfrowego, sprawiają, że laminaty HPL idealnie sprawdzają się w aranżacji wnętrz zarówno publicznych, jak i prywatnych, dodając im estetyki i nowoczesnego wyglądu.

Znaczenie właściwego doboru surowców w procesie produkcyjnym laminatów HPL

Proces produkcji laminatów HPL (High Pressure Laminate) jest kluczowy dla uzyskania trwałych i estetycznych powierzchni. Istotną kwestią wpływającą na jakość finalnego produktu jest właściwy dobór surowców wykorzystywanych w procesie produkcyjnym. Laminaty HPL składają się z warstw papieru impregnowanego w żywicach fenolowych, które po procesie utwardzania i spiekania tworzą wyjątkowo wytrzymałą powierzchnię. Dlatego precyzyjny dobór surowców, takich jak wysokiej jakości papiery dekoracyjne i żywice fenolowe, jest kluczowy dla osiągnięcia pożądanych parametrów fizycznych i estetycznych laminatów HPL.

Wykorzystanie wysokiej jakości surowców pozwala na uzyskanie laminatów o doskonałych właściwościach mechanicznych, odporności na uszkodzenia mechaniczne oraz odporności na działanie czynników atmosferycznych. Dodatkowo, właściwie dobrane surowce mają istotny wpływ na estetykę laminatów HPL, umożliwiając uzyskanie różnorodnych wzorów, kolorów i struktur, które spełniają oczekiwania estetyczne klientów.

W procesie produkcyjnym laminatów HPL kluczową rolę odgrywa również ściśłe przestrzeganie parametrów technologicznych oraz reżimów procesowych. W połączeniu z odpowiednio dobranymi surowcami pozwala to uzyskać laminaty HPL o najwyższej jakości, spełniające najbardziej rygorystyczne wymagania. Dlatego przedsiębiorstwa produkcyjne, zajmujące się produkcją laminatów HPL, powinny kłaść duży nacisk na proces doboru surowców oraz kontrolę jakości całego procesu produkcyjnego, aby finalny produkt spełniał najwyższe standardy trwałości i estetyki.

Kwestie estetyczne w produkcji laminatów HPL

Proces produkcji laminatów HPL (High Pressure Laminate) jest kluczowy dla uzyskania trwałych i estetycznych powierzchni mebli, podłóg, ścian oraz innych elementów wykończenia wnętrz. Kwestie estetyczne odgrywają istotną rolę w produkcji laminatów HPL, ponieważ decydują o ostatecznym wyglądzie i wrażeniu jakie wywoła wykończony produkt. Proces produkcji laminatów HPL rozpoczyna się od starannie wybranych materiałów, a następnie przechodzi przez kilka kluczowych etapów, w tym laminowanie, cięcie i obróbkę powierzchni. Wybór dekorów, tekstur oraz kolorów laminatów HPL ma istotny wpływ na ostateczny efekt wizualny, dlatego producenci dokładają szczególnej uwagi do detali i precyzji wykonania. Odpowiednio dobrane wzory i kolory laminatów HPL pozwalają na tworzenie zróżnicowanych aranżacji wnętrz, które spełniają oczekiwania klientów pod względem estetyki, nowoczesnego designu oraz funkcjonalności.

Wpływ procesu produkcji na trwałość laminatów HPL

Proces produkcji laminatów HPL odgrywa kluczową rolę w zapewnianiu trwałości i estetyki tego popularnego materiału wykończeniowego. Wytwarzanie wysokociśnieniowych laminatów fenolowo-melaminowych (HPL) wymaga precyzyjnych procesów, które mają istotny wpływ na ostateczne właściwości produktu. Trwałość laminatów HPL jest ściśle związana z sposobem wytwarzania, materiałami wyjściowymi i kontrolowanymi warunkami produkcyjnymi.

Podstawowym elementem procesu produkcji laminatów HPL jest łączenie warstw papieru impregnowanego żywicami fenolowymi i melaminowymi przy wysokim ciśnieniu i temperaturze. Ten etap odgrywa kluczową rolę w zapewnieniu trwałości laminatów poprzez umożliwienie głębokiego wniknięcia żywicy w strukturę papieru, co zapewnia wytrzymałość na ścieranie, uderzenia i warunki zewnętrzne.

Ponadto, kontrolowane warunki procesu utwardzania mają istotne znaczenie dla ostatecznej trwałości laminatów HPL. Odpowiednie dobranie parametrów ciśnienia i temperatury pozwala uzyskać materiał o zwiększonej odporności na warunki atmosferyczne, promieniowanie UV oraz chemikalia, co ma kluczowe znaczenie w przypadku zastosowań zewnętrznych.

Aspekty estetyczne laminatów HPL, takie jak kolor, tekstura i wzornictwo, również są silnie uwarunkowane procesem produkcji. Precyzyjne kontrolowanie parametrów procesowych pozwala uzyskać powtarzalne i wysokiej jakości wykończenie, które jednocześnie jest trwałe i atrakcyjne wizualnie.

W rezultacie, proces produkcji laminatów HPL ma kluczowy wpływ na ich trwałość i estetykę, co czyni go niezwykle istotnym elementem wytwarzania tego popularnego materiału wykończeniowego.